O desalinhamento é, depois do desequilíbrio, um dos problemas mais comuns nas máquinas.

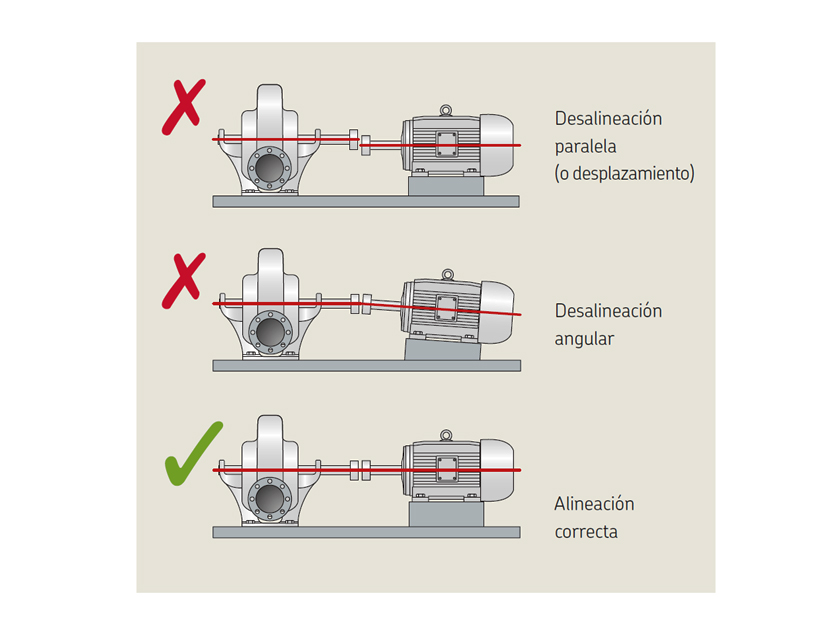

O desalinhamento é um defeito mecânico definido como o desfasamento espacial dos eixos geométricos correspondentes a dois veios (ou eixos) de transmissão acoplados. Este conceito também pode ser aplicado a outros tipos de transmissões em que os veios estão dispostos paralelamente (transmissões por correia, transmissões por engrenagem, etc.). No entanto, nestes casos, o desalinhamento denota a ausência de paralelismo entre os eixos geométricos.

O desalinhamento causa deslocamentos laterais do eixo que, a longo prazo, levam ao desgaste dos rolamentos, eixos dobrados, acoplamentos quebrados ou excessivamente desgastados e aumento do consumo de energia. Um alinhamento preciso pode evitar um grande número de avarias nas máquinas e reduzir o número de paragens não planeadas e a perda de produção. Pode também ajudar a prolongar significativamente a vida útil das suas máquinas.

As consequências possíveis de um desalinhamento são numerosas:

- Desgaste prematuro e avaria do acoplamento.

- Sobreaquecimento, desgaste e falha prematura dos rolamentos.

- Sobrecarga e flexão de rotores e cambotas.

- Desgaste da embalagem e selos mecânicos.

- Falha prematura do veio devido à fadiga do material.

- Ruído.

- Vibrações que diminuem a vida útil de todos os elementos mecânicos.

- Maior consumo de energia.

Uma máquina desalinhada pode custar entre 20% e 30% mais devido à necessidade de manutenção, tempo de inatividade, substituição de componentes e maior consumo de energia.

Embora, em princípio, as máquinas sejam concebidas, instaladas e colocadas em funcionamento sem qualquer desalinhamento entre os seus eixos, a experiência mostra que os problemas de desalinhamento surgem frequentemente devido a uma série de factores. Alguns dos mais importantes são:

- Deformações causadas pela sobrestimação da rigidez do material da estrutura da máquina.

- Subestimação das forças e dos momentos resultantes do funcionamento, que provocam deformações excessivas.

- Montagem de máquinas em fundações em mau estado, permitindo micro-movimentos indesejados.

- Dilatações que ocorrem na placa de assentamento, eixos ou rolamentos devido a alterações de, por exemplo, temperatura.

- Bancos ou dormentes em mau estado devido ao aparecimento de fissuras devidas à fadiga, a erros de aperto, etc.

Os indicadores mais comuns de um mau alinhamento são: oscilação do veio, vibração excessiva, temperatura do rolamento (mesmo com lubrificação adequada), ruído e desgaste do acoplamento.

O objetivo do processo de alinhamento é obter um alinhamento perfeito entre os veios das duas peças da máquina em questão. No entanto, é necessário ter em conta que a precisão dos instrumentos de medição é finita, sendo impossível certificar um alinhamento perfeito. Além disso, a rigidez dos elementos estruturais da máquina não é infinita. Este fator significa que, durante o funcionamento, os veios podem deslocar-se devido a deformações na placa de base, nas amarras, nos suportes dos veios ou mesmo no próprio veio (deformação por flexão). As alterações de temperatura provocam dilatações que afectam igualmente os elementos estruturais e alteram a posição do veio.

Todas estas deslocações, embora pequenas e controladas, existem. Alguns deles dependerão da carga de trabalho da máquina, pelo que o seu valor não será fixo ou fácil de medir.

Tudo considerado, a conclusão é que o objetivo do alinhamento perfeito é utópico. Para cada máquina existe um grau de alinhamento correto (mesmo que não seja um alinhamento perfeito) chamado "grau de alinhamento ótimo". Este grau é aquele que pode ser alcançado com uma certa economia de meios, num tempo razoável e que não encurtará sensivelmente a vida útil dos componentes expostos a um desalinhamento residual.

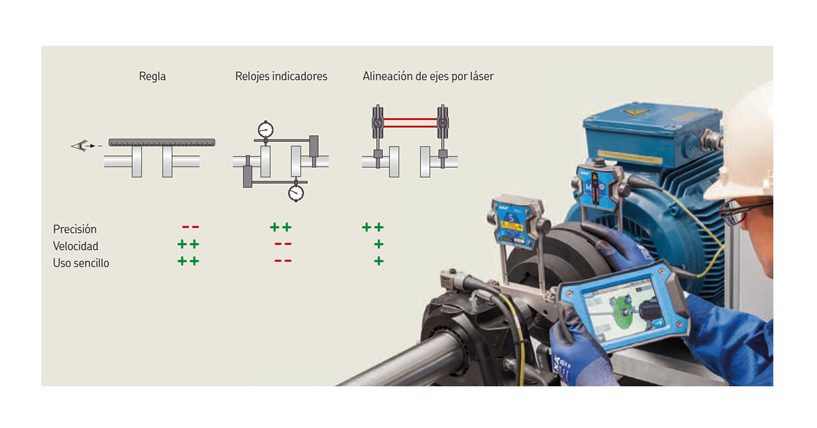

Os sistemas de alinhamento a laser são geralmente mais rápidos e fáceis de utilizar do que os indicadores, são mais precisos e não requerem competências especiais para obter resultados precisos praticamente em todas as ocasiões.

Antes de comprar um sistema, identifique as aplicações em que este será utilizado e elabore uma lista de requisitos. A aquisição de um sistema dispendioso para satisfazer praticamente todas as necessidades pode ser um erro dispendioso, uma vez que os técnicos terão de possuir as competências necessárias para o utilizar. A maioria das tarefas de alinhamento consiste em tarefas como posicionar horizontalmente um motor elétrico com uma bomba ou ventilador através de um simples acoplamento. Para estas tarefas, o técnico necessita de um sistema que seja rápido, fácil de utilizar e que não exija muito tempo de montagem.

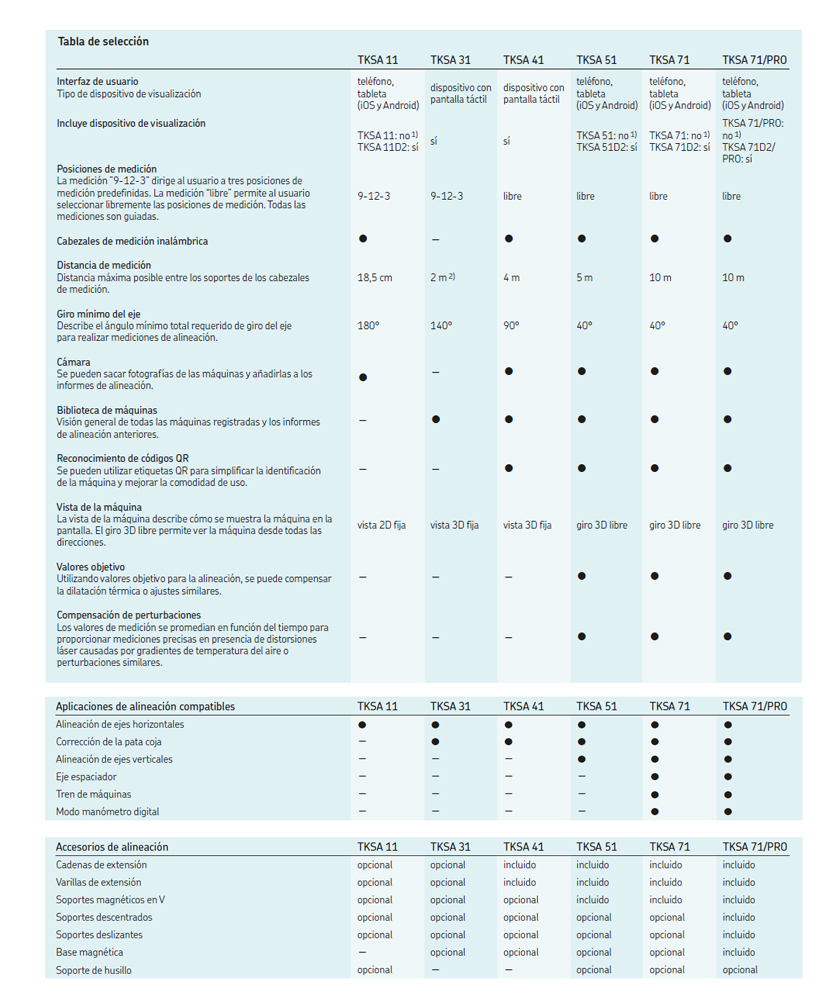

A SKF oferece uma ampla gama de ferramentas para atender às suas necessidades.

O TKSA 11 é um alinhador de eixos inovador que utiliza smartphones e tablets. Guia intuitivamente o utilizador através do processo de alinhamento de eixos. Focado nas principais tarefas de alinhamento, o TKSA 11 foi concebido para ser um instrumento muito fácil de utilizar, especialmente adequado para estagiários de alinhamento e aplicações compactas. O SKF TKSA 11 é o primeiro instrumento no mercado a utilizar sensores de proximidade indutivos, permitindo um alinhamento de eixos preciso e fiável, além de ser uma solução acessível para todos os orçamentos.

O TKSA 31 é a solução mais acessível da SKF para o alinhamento simples de eixos a laser. A unidade de visualização ergonómica com ecrã tátil torna o instrumento extremamente fácil de utilizar e a biblioteca de máquinas integrada ajuda a armazenar relatórios de alinhamento para várias máquinas. As cabeças de medição possuem detectores laser de grandes dimensões que reduzem a necessidade de pré-alinhamento e a ferramenta de perna coxa incorporada ajuda a estabelecer as bases para um alinhamento bem sucedido. Outras caraterísticas, como a visualização em direto e a medição automática, ajudam a simplificar as tarefas para um alinhamento eficiente e fazem da TKSA 31 uma máquina de alinhamento de eixos a laser inovadora e acessível para quase todos os orçamentos.

O TKSA 41 é uma solução avançada de alinhamento a laser para o alinhamento exato de veios. Com duas unidades de medição sem fios, detectores de grandes dimensões e lasers potentes, o instrumento efectua medições precisas nas condições mais difíceis. Graças à sua unidade de visualização ergonómica com navegação intuitiva por ecrã tátil, os alinhamentos são simples e rápidos. Caraterísticas inovadoras como a "medição livre" ajudam a aumentar o desempenho do alinhamento. Com o objetivo de melhorar as práticas de alinhamento, o alinhador de eixos SKF TKSA 41 é uma das soluções de alinhamento de melhor qualidade e menor preço do setor.

O alinhador de eixos TKSA 51 oferece grande flexibilidade de medição e desempenho adequado para trabalhos de alinhamento básicos e especializados. Concebida para trabalhar com as aplicações de alinhamento de eixos da SKF num tablet ou smartphone, esta ferramenta intuitiva é fácil de utilizar e não requer formação especial. Os acessórios incluídos permitem que o TKSA 51 seja usado para uma ampla gama de aplicações de alinhamento de eixos horizontais e verticais, como motores, transmissões, ventiladores, bombas, caixas de engrenagens e muito mais. A aplicação inclui tutoriais em vídeo para ensinar os operadores a efetuar medições precisas.

O alinhador de veios TKSA71 permite um desempenho de alinhamento superior e durabilidade industrial graças ao seu design inovador. É um instrumento que oferece medições de elevada precisão e está excelentemente protegido contra o pó e a água em ambientes agressivos.

Na ADALIS Industrial Solutions, temos esses e outros produtos SKF para lidar com o desalinhamento de eixos. Confira-os em nosso catálogo completo.

FONTE:

Manutenção mecânica de máquinas.

Ed: Universitat Jaume I

Francisco T. Sánchez Marín, Antonio Pérez González, Joaquín L. Sancho Bru, Pablo J. Rodríguez Cervantes.